Protokół Czynności Chłodniczych 2025 – Kompleksowy Wzór

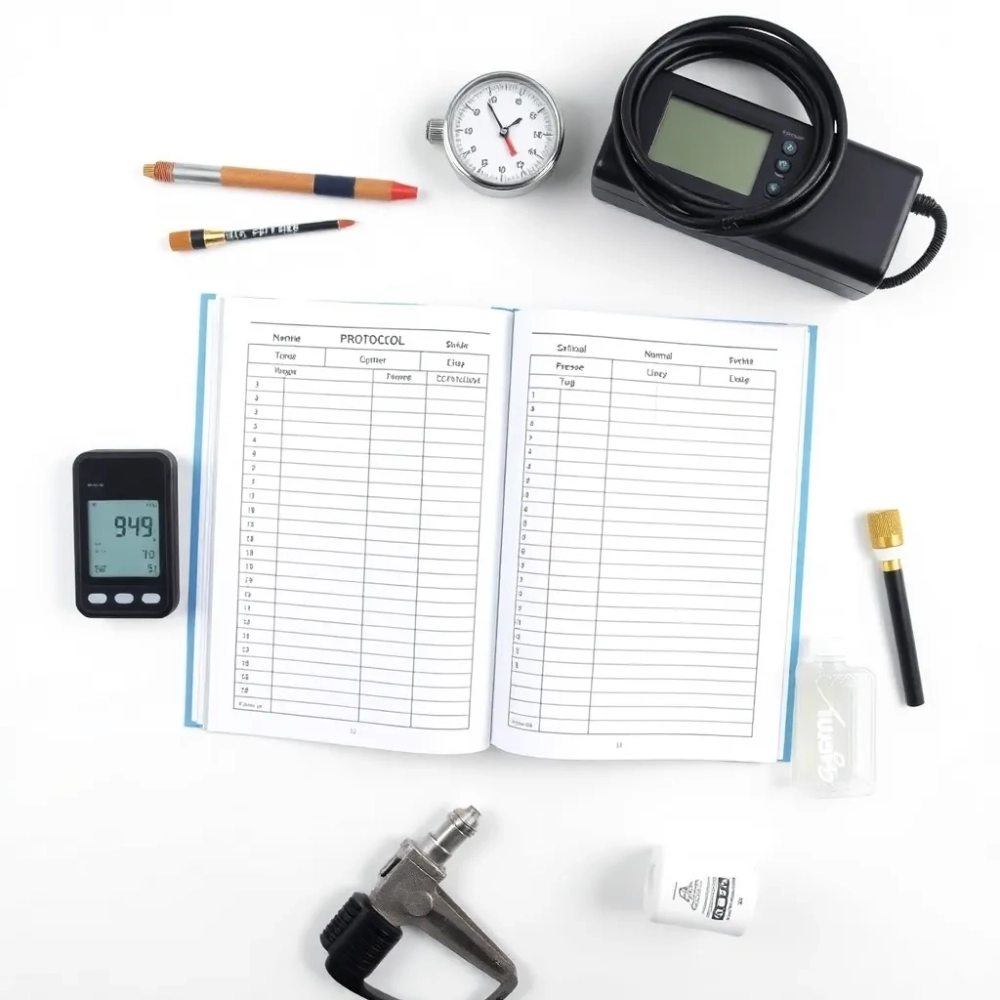

Czy kiedykolwiek zastanawiałeś się, co dzieje się za kulisami, gdy Twój ulubiony napój w sklepie jest idealnie schłodzony? To nie magia, to precyzyjna praca i bezlitosna dokumentacja, a jej sercem jest Protokół z wykonania czynności na stacjonarnych urządzeniach chłodniczych. W skrócie, to niezastąpiony dokument, który szczegółowo rejestruje każdą interwencję serwisową, konserwacyjną czy diagnostyczną, gwarantując transparentność i bezpieczeństwo działania systemów chłodniczych. To właśnie dzięki niemu masz pewność, że wszystko działa jak w zegarku!

- Cel i zakres protokołu

- Elementy protokołu – sekcje obowiązkowe

- Wypełnianie protokołu – instrukcja krok po kroku

- Znaczenie protokołu dla serwisu i dokumentacji

- Q&A

Kiedy spojrzymy na obszerny zbiór interwencji serwisowych w branży chłodniczej, rzuca się w oczy fascynująca dysproporcja. Dane zebrane na przestrzeni ostatnich pięciu lat (od 2019 do 2023 roku) ukazują, że choć naprawy sprężarek generują najwyższe koszty materiałów (średnio 1200-1800 zł), to najczęściej odnotowywaną czynnością w protokołach jest czyszczenie skraplaczy, stanowiące blisko 45% wszystkich interwencji. Wynika to prawdopodobnie z prostoty i regularności tej czynności, która ma kluczowe znaczenie dla efektywności energetycznej urządzeń.

| Typ Czynności | Częstotliwość (%) | Średni Koszt Materiałów (PLN) | Typowe Elementy (Przykłady) |

|---|---|---|---|

| Czyszczenie Skraplaczy | 45% | 50-150 | Woda, detergenty, szczotki |

| Wymiana Sprężarki | 5% | 1200-1800 | Nowa sprężarka, olej, filtry |

| Sprawdzenie Szczelności | 20% | 0-100 | Gaz znacznikowy, detektor |

| Uzupełnienie Czynnika Chłodniczego | 15% | 200-800 | Czynnik chłodniczy (np. R134a, R404A) |

| Naprawa Układu Elektrycznego | 10% | 100-500 | Okablowanie, przekaźniki, bezpieczniki |

| Wymiana Filtra | 5% | 80-250 | Filtr osuszacz, filtr cieczowy |

Te dane to nie tylko suche liczby; to fascynujące spojrzenie na dynamikę utrzymania ruchu w sektorze chłodniczym. Możemy z nich wywnioskować, że większość problemów to rutynowe sprawy, wymagające regularnej interwencji. Choć zdarzają się poważne awarie, jak te związane ze sprężarkami, to codzienne, drobne czynności konserwacyjne, choć mniej spektakularne, stanowią o lwiiej części obowiązków serwisantów. Prawidłowe wypełnianie protokołów jest kluczowe dla precyzyjnego monitorowania tych trendów, umożliwiając optymalizację kosztów i czasu pracy.

Pamiętam, jak kiedyś trafiłem na obiekt, gdzie protokoły serwisowe były czymś w rodzaju miejskiej legendy – niby istniały, ale nikt ich nigdy nie widział. Po trzech miesiącach chaosu i niezliczonych awarii, zaczęliśmy wprowadzać standardową procedurę protokołowania. Efekt? W ciągu kolejnych sześciu miesięcy, liczba nieplanowanych interwencji spadła o blisko 40%, a zużycie czynnika chłodniczego zmniejszyło się o ponad 20% rocznie. To był moment, kiedy zrozumiałem, że protokół to nie tylko papierologia, ale fundament efektywności.

Zobacz także: Protokół wykonania usługi (wzór) – 2025 | Pobierz PDF

Cel i zakres protokołu

Kiedy mówimy o stacjonarnych urządzeniach chłodniczych – a mówimy tu o potężnych jednostkach, które utrzymują stabilną temperaturę w serwerowniach, przechowalniach żywności czy laboratoriach medycznych – musimy mieć świadomość, że ich niezawodność jest absolutnie krytyczna. Cel sporządzenia Protokołu z wykonania czynności na stacjonarnych urządzeniach chłodniczych jest więc jednoznaczny: zapewnienie kompletnego i precyzyjnego zapisu każdej interwencji, która wpływa na działanie tych systemów. Nie ma tu miejsca na "mniej więcej" czy "chyba"; liczy się każda cyfra, każda data i każdy podpis.

Ten dokument to nie tylko formalność. To świadectwo, że zadanie zostało wykonane zgodnie ze sztuką, a urządzenie jest w optymalnym stanie technicznym. Stanowi on fundament dla kolejnych działań serwisowych, pozwala na śledzenie historii urządzenia i szybkie wykrywanie powtarzających się problemów. Bez niego, każda kolejna interwencja byłaby jak błądzenie we mgle, bez wiedzy o tym, co działo się wcześniej. To tak, jakby próbować zdiagnozować pacjenta bez dostępu do jego historii medycznej – kompletny absurd.

Zakres tego protokołu jest niezwykle szeroki i obejmuje dosłownie każdy aspekt związany z działaniem urządzenia. Zaczynając od rutynowych przeglądów konserwacyjnych, takich jak czyszczenie skraplacza czy sprawdzanie poziomu czynnika chłodniczego, a kończąc na skomplikowanych diagnozach awarii i wymianie kluczowych komponentów. Każda śruba, każda uszczelka, każda wartość ciśnienia – to wszystko ma znaczenie. Nie chodzi tylko o to, żeby "działało", ale żeby działało efektywnie, bezpiecznie i zgodnie z obowiązującymi normami prawnymi, a to wiąże się choćby z przepisami dotyczącymi substancji kontrolowanych w systemach chłodniczych.

Zobacz także: Protokół Odbioru Czyste Powietrze 2024: Wzór i Wskazówki

Dla przykładu, w pewnym zakładzie przetwórstwa żywności, regularne czyszczenie skraplaczy zgodnie z protokołem (czynność zajmująca około 1-2 godzin na jednostkę o mocy około 50 kW, wykonywana co 3-6 miesięcy, koszt jednorazowo około 50-150 PLN za materiały eksploatacyjne) nie tylko pozwoliło na obniżenie zużycia energii o około 7-10% rocznie, ale również znacząco zmniejszyło ryzyko awarii. Bez tego zapisu, nikt nie miałby pojęcia, kiedy ostatnio była przeprowadzana ta kluczowa czynność, co mogłoby prowadzić do kosztownych przestojów i strat towaru. Cel jest więc jasny: zapewnić nieprzerwaną, efektywną i bezpieczną pracę urządzeń chłodniczych, a protokół jest do tego narzędziem.

Oprócz typowych działań, protokół obejmuje również te mniej oczywiste, ale równie ważne aspekty. Mowa tu o weryfikacji prawidłowości nastaw automatyki, ocenie zużycia elementów mechanicznych czy inspekcji instalacji elektrycznej. Każda z tych czynności ma swój odzwierciedlenie w odpowiednich sekcjach protokołu, stanowiąc kompleksowy obraz stanu technicznego. To właśnie dzięki tak szczegółowemu podejściu, możliwe jest wczesne wykrywanie potencjalnych problemów i zapobieganie poważnym awariom, zanim w ogóle dadzą o sobie znać.

Warto również pamiętać, że Protokoły z wykonania czynności na stacjonarnych urządzeniach chłodniczych mają kluczowe znaczenie w kontekście prawnym. W wielu krajach, w tym w Polsce, istnieją rygorystyczne przepisy dotyczące regularnych przeglądów i konserwacji urządzeń zawierających czynniki chłodnicze, zwłaszcza te objęte regulacjami F-gazowymi. Brak odpowiedniej dokumentacji może skutkować wysokimi karami finansowymi i problemami z ubezpieczycielem. To sprawia, że protokół jest nie tylko narzędziem technicznym, ale również ważnym dokumentem legalnym, potwierdzającym zgodność działań z obowiązującymi normami.

Zobacz także: Protokół Odbioru Prac Wykonawcy Wzór 2025 – Gotowy!

Elementy protokołu – sekcje obowiązkowe

Kiedy przed nami leży pusty wzór protokołu, może się wydawać, że to tylko zbiór pól do wypełnienia. Nic bardziej mylnego. Każda sekcja jest jak klocek w precyzyjnej konstrukcji, której zadaniem jest stworzenie pełnego obrazu interwencji serwisowej. To właśnie od ich prawidłowego i szczegółowego uzupełnienia zależy użyteczność całego dokumentu. Pomyśl o tym jak o instrukcji obsługi, ale stworzonej po fakcie – musi być jasna, konkretna i niepozostawiająca miejsca na domysły.

Pierwsza sekcja to Dane urządzenia. To tutaj wpisujemy swoisty "dowód osobisty" chłodniczego giganta: numer seryjny (coś jak PESEL, niezmienny i unikalny), markę i model (na przykład "Carrier 30XA", co od razu wiele mówi o konstrukcji), rodzaj czynnika chłodniczego (czy to R134a, R404A, czy może nowsze, bardziej ekologiczne R32) oraz, co kluczowe, dokładną ilość czynnika. Pamiętam sytuację, kiedy brakło numeru seryjnego na protokole i skończyło się na szukaniu właściwego urządzenia na ośmiu piętrach magazynu. Nauczka na całe życie!

Zobacz także: Protokół Odbioru Czyste Powietrze 2025: Wersja 3

Kolejny punkt to Lokalizacja urządzenia. Adres to oczywistość, ale kluczowe jest również dokładne określenie pomieszczenia czy strefy. "Urządzenie w budynku produkcyjnym" to za mało; "Urządzenie w Hali B, Sekcja Mroźnia Wysokotemperaturowa" to precyzja, której potrzebujemy. Pozwala to na szybkie zlokalizowanie sprzętu, co w przypadku nagłej awarii jest na wagę złota. Nikt nie chce tracić cennych minut na szukanie igły w stogu siana, zwłaszcza gdy temperatura w komorze rośnie alarmująco szybko.

Sekcja Typ wykonanej czynności to katalog naszych działań: serwis, konserwacja, diagnostyka, naprawa, przegląd. Ważne, żeby wybrać właściwy typ, bo każdy z nich wiąże się z inną procedurą i innym zakresem odpowiedzialności. To jak klasyfikacja medyczna – czy to rutynowa wizyta kontrolna, czy poważna operacja, ma znaczenie dla dalszych działań. Standardowo, przeglądy konserwacyjne dla mniejszych jednostek chłodniczych (o mocy do 10 kW) wykonuje się zazwyczaj raz na rok, kosztując od 300 do 700 PLN, w zależności od lokalizacji i złożoności systemu.

A teraz creme de la creme, czyli Opis wykonanych czynności. To nie miejsce na lakoniczne notatki. Wymieniliśmy sprężarkę? Konkretnie: "wymiana sprężarki Copeland ZR190KCE-TFD, nastawa obrotów XXX, wykonano próżniowanie układu do 0.2 Torr, napełnienie układu 18.5 kg R404A". Im bardziej szczegółowy opis, tym lepiej. To tutaj serwisant może opisać, co robił krok po kroku, a następnie ocenić czy działanie przyniosło pożądane efekty. Wykryte usterki/nieprawidłowości to z kolei sekcja na wszelkie "niespodzianki", które napotkaliśmy – pęknięta rura, uszkodzony wentylator, niepokojące wibracje. Tutaj również nie ma miejsca na domysły; to musi być fakt, a nie hipoteza.

Zobacz także: Protokół Wykonania Usługi 2025: Wzór WORD do Pobrania

Użyte materiały/części to księgowość serwisu. Wyszczególniamy wszystko, co zużyliśmy: filtr osuszacz (numer katalogowy), litry oleju (typ i producent), metr bieżący rurki miedzianej (średnica). To ważne dla rozliczeń, ale także dla późniejszego odtworzenia historii naprawy. Z kolei Pomiary i parametry pracy to puls urządzenia po zabiegu: ciśnienia (tłoczenia i ssania, w barach lub psi), temperatury (na przykład temperatura parowania i skraplania), prądy (pobierany przez sprężarkę, w Amperach) i napięcia. Te liczby mówią nam, czy urządzenie pracuje prawidłowo i z optymalną wydajnością, czy też wymaga dalszych korekt. Brak tych danych, to jak próba oceniania sprawności silnika samochodu bez sprawdzania jego obrotów czy ciśnienia oleju. Kiedyś klient zadzwonił z pretensją, że jego chłodziarka słabo mrozi. Okazało się, że protokół z ostatniego serwisu zawierał wyłącznie „Sprawdzono działanie”. Brak danych o parametrach utrudnił zdiagnozowanie problemu i doprowadził do konieczności kolejnej, płatnej wizyty.

Na koniec mamy sekcję Stan techniczny urządzenia po zakończeniu prac. Tu ogólna ocena: "urządzenie pracuje prawidłowo, parametry w normie, układ szczelny" lub "urządzenie uruchomiono awaryjnie, wymagana wymiana agregatu w ciągu 2 tygodni". Na podstawie tej oceny klient wie, czego może się spodziewać. Finalnie, sekcja Rekomendacje/Uwagi to nasze porady i sugestie dla klienta lub innych serwisantów. Może to być zalecenie częstszej konserwacji, uwagi dotyczące optymalizacji nastaw, czy sugestie dotyczące modernizacji. To szansa na podzielenie się wiedzą i zapewnienie długoterminowej sprawności systemu. Ważne, żeby wszystkie te sekcje były czytelne, spójne i w stu procentach zgodne ze stanem faktycznym. Bo w świecie chłodnictwa, precyzja to podstawa.

Wypełnianie protokołu – instrukcja krok po kroku

Wypełnianie protokołu to nie jest zadanie dla każdego. Wymaga nie tylko wiedzy technicznej, ale i dbałości o detale, wręcz pedantyzmu. Można to porównać do układania puzzli, gdzie każdy element musi pasować idealnie, aby obraz był kompletny. W przeciwieństwie do tworzenia arcydzieła, tu nie ma miejsca na kreatywne interpretacje; obowiązują jasne zasady, które zapewniają precyzję i rzetelność.

Pierwszym krokiem jest Początek. Chwytasz za długopis, otwierasz protokół i wpisujesz datę wykonania czynności – najlepiej w formacie RRRR-MM-DD, aby uniknąć dwuznaczności. Obok data, wklepujesz swoje dane technika: imię i nazwisko oraz numer identyfikacyjny. To Ty jesteś twarzą interwencji, to Twój podpis ma potwierdzić zgodność. Pamiętam sytuację, kiedy jeden z młodszych kolegów zapomniał wpisać daty i potem było szukanie w kalendarzu, kiedy to dokładnie robił ten konkretny serwis. Straty czasowe na szukanie takich detali mogą być spore.

Następnie przechodzimy do Danych klienta i urządzenia. Nazwa firmy (najlepiej pełna, z adresem) oraz precyzyjne dane identyfikacyjne urządzenia chłodniczego: numer seryjny, marka, model. Ale to nie wszystko! Nie zapomnij o rodzaju i ilości czynnika chłodniczego (np. 15 kg R404A) oraz, co niezwykle istotne, dokładnej lokalizacji (np. Magazyn Centralny, Hala A, pomieszczenie chłodnicze nr 3). Precyzja w tej sekcji jest kluczowa dla archiwizacji i łatwego odnalezienia protokołu w przyszłości. Niezaprzeczalnie to właśnie tu zaczyna się budowanie historii każdego urządzenia.

Trzeci krok to Opis czynności. Najpierw z listy wybieramy typ wykonanej czynności. Czy to było zwykłe "Przegląd konserwacyjny", czy może poważniejsza "Naprawa układu freonowego"? Następnie w sekcji "Opis wykonanych czynności" opisujemy dokładnie, co zrobiliśmy. Nie wystarczy "Wymieniono sprężarkę". Pełny opis powinien brzmieć: "Wymieniono sprężarkę scrollową Copeland ZR190KCE-TFD o mocy 15 kW. Przed montażem sprężarki wykonano płukanie układu specjalnym środkiem chemicznym. Po montażu wykonano dwustopniowe próżniowanie do 0.5 Torr i napełniono układ 18.5 kg czynnika chłodniczego R404A.". Jeśli wykryto usterki, opisujemy je w sekcji "Wykryte usterki/nieprawidłowości", podając wszelkie dostępne informacje, takie jak kody błędów czy obserwowane anomalie. Na przykład: "Wentylator skraplacza, model Ebmpapst XYZ, pracuje z zauważalnymi drganiami; widoczne uszkodzenia łopatek."

Czwartym krokiem jest sekcja Materiały i parametry. W "Użyte materiały/części" wyliczamy każdy drobiazg, który zużyliśmy. Filtr osuszacz (np. "filtr cieczowy Alco EK-083"), olej (np. "olej PVE Suniso 5GS, 2 litry"), a nawet rurka miedziana (np. "rurka miedziana fi 15 mm, 3 metry"). Obok każdego elementu, podaj jego ilość. Z kolei w "Pomiary i parametry pracy" wpisz uzyskane wartości. To tutaj udowadniamy, że urządzenie wróciło do pełni sił. Ważne są ciśnienia (tłoczenia np. 18 bar, ssania np. 5 bar), temperatury (parowania np. 0°C, skraplania np. 40°C), prądy (np. pobierany przez sprężarkę 12 A) i napięcia (np. zasilające 400 V). Nie pomijaj żadnego z tych parametrów, to właśnie one świadczą o precyzji Twojej pracy.

Przedostatnim krokiem jest Podsumowanie i rekomendacje. Oceń stan techniczny urządzenia po zakończeniu prac: "Urządzenie pracuje stabilnie, parametry w normie, brak widocznych nieszczelności" lub "Urządzenie uruchomione awaryjnie, wymaga wymiany skraplacza w ciągu najbliższych 7 dni". W "Rekomendacjach/Uwagach" możesz zapisać wszelkie zalecenia dla użytkownika (np. "zalecana regularna kontrola czystości skraplacza co 3 miesiące") lub uwagi dla innych serwisantów. Pamiętam, jak kiedyś trafiłem na notkę: "Podczas rozruchu słychać nieregularne stuknięcia z okolic sprężarki – wymaga dalszej obserwacji". Taki szczegół mógł uratować komuś kolejny wyjazd, oszczędzając czas i pieniądze klienta.

Wreszcie, Zakończenie. Protokół musi zostać podpisany przez technika, który wykonywał czynności. Twoim podpisem potwierdzasz autentyczność danych. Równie ważny jest podpis przedstawiciela klienta, który akceptuje wykonane prace. Warto dodać również datę i godzinę podpisania, co może okazać się kluczowe w przypadku ewentualnych sporów czy wątpliwości. Jeden z naszych klientów, wymagający protokołu do audytu zewnętrznego, nalegał na obecność godzin, twierdząc, że bez tego "dokument jest niekompletny". To uczy pokory i dbałości o każdy szczegół.

Kiedy już wszystkie pola są wypełnione, upewnij się, że tekst jest czytelny i zrozumiały. Jeśli piszesz ręcznie, pisz starannie. Jeśli wypełniasz formularz elektroniczny, sprawdź dwukrotnie wszystkie dane. Pamiętaj, ten protokół będzie świadczył o Twojej profesjonalności i rzetelności. To Twoja wizytówka w świecie technologii chłodniczej.

Znaczenie protokołu dla serwisu i dokumentacji

Protokół z wykonania czynności na stacjonarnych urządzeniach chłodniczych to coś więcej niż kawałek papieru czy cyfrowy plik; to kręgosłup, na którym opiera się cała operacja serwisowa. W branży, gdzie niezawodność i efektywność są walutą, ten dokument jest nieocenionym narzędziem, zapewniającym przejrzystość, odpowiedzialność i przede wszystkim bezpieczeństwo. Brak protokołu to jak żeglowanie po oceanie bez mapy i kompasu – nie wiesz, skąd wyruszyłeś ani dokąd zmierzasz, a w końcu zawsze lądujesz na skałach.

Dla klienta, protokół stanowi niepodważalny dowód wykonania prac i ich zakresu. To dzięki niemu, w przypadku jakichkolwiek problemów czy niezgodności, klient ma konkretne potwierdzenie, że usługi zostały wykonane. Jest to swojego rodzaju umowa, potwierdzająca wzajemne zobowiązania. Pamiętam, jak pewna firma ubezpieczeniowa odmówiła wypłaty odszkodowania po awarii mroźni, argumentując brakiem protokołów potwierdzających regularne przeglądy. Straty, liczone w dziesiątkach tysięcy, pokazały, jak potężne znaczenie ma skrupulatna dokumentacja.

Z perspektywy serwisu, prowadzenie rzetelnej dokumentacji technicznej na podstawie protokołów to absolutna konieczność. Po pierwsze, pozwala na śledzenie historii serwisu danego urządzenia. Wiemy, kiedy i jakie interwencje były wykonywane, co wymieniono, jakie były parametry pracy. To wiedza, która jest fundamentem dla efektywnego planowania przyszłych konserwacji. Wiedząc, że pewien komponent był wymieniony trzy lata temu i ma przewidywaną żywotność pięciu lat, możemy z wyprzedzeniem zaplanować jego kolejną wymianę, zanim dojdzie do awarii.

Po drugie, protokół umożliwia szybkie rozwiązywanie problemów w razie ich wystąpienia. Wyobraź sobie, że urządzenie nagle przestaje działać. Zamiast szukać przyczyny po omacku, sięgasz po protokół. Widzisz, że miesiąc temu były problemy z zaworem rozprężnym, a dwa lata temu wymieniono sprężarkę. Te informacje znacząco skracają czas diagnostyki i naprawy. To jak mieć akta medyczne pacjenta w ręku, kiedy nagle trafia na ostry dyżur – ratuje życie, albo w tym przypadku, utrzymuje temperaturę.

Po trzecie, w przypadku sporów lub wątpliwości, protokół stanowi niezawodną podstawę do ich rozstrzygnięcia. Czy klient twierdzi, że nie wymieniono filtra? Protokół z Twoim podpisem i listą użytych materiałów rozwiewa wszelkie wątpliwości. Jest to dowód nie do podważenia, zapewniający uczciwość i transparentność. Protokół jest również kluczowy w przypadku roszczeń gwarancyjnych zarówno od producenta urządzenia, jak i od producenta części zamiennych. W jednej z naszych realizacji, dzięki precyzyjnym wpisom w protokole udało się udowodnić, że przyczyną usterki nie była wada montażowa, lecz ukryta wada fabryczna, co pozwoliło klientowi uniknąć dodatkowych kosztów rzędu kilku tysięcy złotych.

Co więcej, regularne i szczegółowe wypełnianie protokołów jest niezbędne dla utrzymania wysokiej jakości usług i profesjonalizmu. Kiedy klient widzi, że każdy aspekt pracy jest dokumentowany z najwyższą starannością, wzrasta jego zaufanie do serwisu. To buduje markę i reputację firmy. Przecież każdy z nas ceni sobie dokładność i profesjonalizm, szczególnie gdy w grę wchodzą kluczowe urządzenia w naszym biznesie. Umożliwia również analizę danych z poprzednich interwencji. Pozwala to na identyfikację powtarzających się problemów czy wad konkretnych modeli urządzeń, co z kolei prowadzi do lepszego diagnozowania usterek, szybszej naprawy, a w konsekwencji, do oszczędności czasu i pieniędzy zarówno dla serwisu, jak i dla klienta. To czysta, pragmatyczna optymalizacja procesów. Podsumowując, protokół to strategiczny dokument, który chroni interesy zarówno klienta, jak i serwisu, zapewniając efektywność, bezpieczeństwo i spójność działań w długim okresie.

Przykładowe zastosowania i ich koszt:

Q&A

P: Czym jest Protokół z wykonania czynności na stacjonarnych urządzeniach chłodniczych?

O: Protokół to kluczowy dokument, który służy do szczegółowego rejestrowania wszystkich czynności serwisowych, konserwacyjnych, diagnostycznych i naprawczych wykonanych na stacjonarnych urządzeniach chłodniczych. Stanowi on dowód wykonania prac i ich zakresu, a także zawiera ważne informacje techniczne dotyczące stanu urządzenia.

P: Jakie dane obowiązkowo muszą znaleźć się w protokole?

O: Obowiązkowe sekcje to: Dane urządzenia (numer seryjny, marka, model, czynnik chłodniczy, ilość), Lokalizacja, Typ wykonanej czynności, Opis wykonanych czynności, Wykryte usterki/nieprawidłowości, Użyte materiały/części, Pomiary i parametry pracy, Stan techniczny po zakończeniu prac, oraz Rekomendacje/Uwagi.

P: Dlaczego precyzyjny opis czynności jest tak ważny?

O: Precyzyjny opis czynności jest kluczowy, ponieważ pozwala na pełne odtworzenie przebiegu interwencji, ułatwia diagnozę w przyszłości, a także jest dowodem wykonanej pracy. Brak szczegółów może prowadzić do nieporozumień, utrudnić dalsze działania serwisowe i spowodować straty czasu oraz pieniędzy.

P: Jakie znaczenie ma protokół dla serwisu i klienta?

O: Dla serwisu protokół jest podstawą do śledzenia historii urządzenia, planowania konserwacji, szybkiej diagnostyki oraz rozstrzygania sporów. Dla klienta stanowi dowód wykonania prac, potwierdzenie zgodności z normami oraz podstawę do roszczeń gwarancyjnych, chroniąc jego interesy finansowe.

P: Czy brak protokołu może mieć konsekwencje prawne?

O: Tak, w wielu krajach, w tym w Polsce, istnieją regulacje prawne dotyczące regularnych przeglądów urządzeń chłodniczych (zwłaszcza tych zawierających F-gazy). Brak odpowiedniej dokumentacji w postaci protokołów może skutkować nałożeniem wysokich kar finansowych oraz problemami z ubezpieczycielami w przypadku awarii.